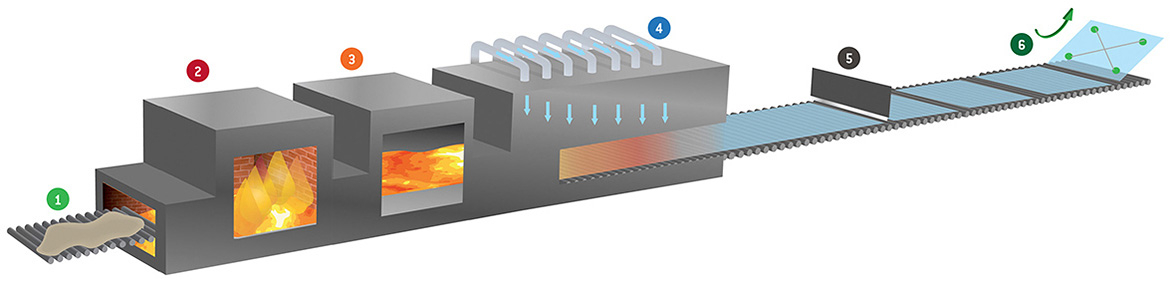

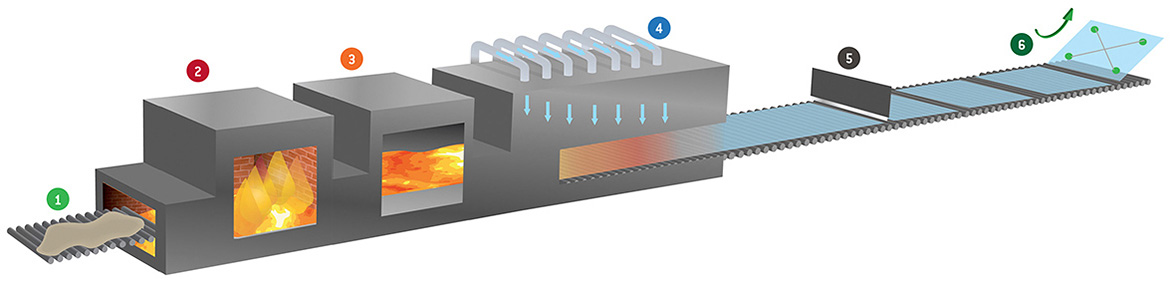

Procédé Float

Le procédé Float est le standard mondial de la fabrication du verre plat, permettant la production du verre clair, du verre extra clair, du verre teinté dans la masse ou du verre à couches en grandes dimensions pour une transformation ultérieure.

Le mélange des matières premières est amené à son point de fusion et le verre liquide est déversé en coulée continue depuis un four sur un bain d’étain lui-même en fusion. Le verre, moins dense, « flotte » sur l’étain, et forme une surface parfaitement plane sur ses deux faces.

Ce procédé confère au verre des qualités optiques exceptionnelles avec des épaisseurs allant de 2 mm à 19 mm pour des applications commerciales.

Matières premières

Les matières premières composant le verre sont le sable, le carbonate de soude, le calcaire et la dolomie. Toutes ces matières existent à l’état naturel dans l’environnement. Les matières premières, pesées et mélangées, sont appelées « mélange vitrifiable ». On y ajoute du calcin, verre cassé recyclé qui permet d’abaisser le point de fusion du mélange et réduire les émissions de CO2 .

Le verre float clair RFG rFloat® est composé à plus de 70% de silice (sable). En jouant sur le mélange des matières premières, on joue sur la couleur du verre : en diffusant dans la masse même du verre des oxydes métalliques colorés, on obtient des verres teintés, en abaissant la teneur en oxydes de fer, on obtient les verres extra-clairs RFG rFloat® Extra-Clair.

Le four

Le mélange vitrifiable et le calcin sont déversés dans le four (alimenté au gaz naturel) et les matières premières sont fondues à une température de l’ordre de 1.550°C.

Bain de flottage ou float

Depuis le four, le verre en fusion coule sur un bain d’étain en fusion, à une température d’environ 1.100°C, et flotte alors sur cette surface plane afin de former la feuille de verre. Les faces du verre sont polies par l’étain d’une part et par le feu d’autre part. Le contrôle des épaisseurs, allant de 2 mm à 25 mm, s’effectue par la vitesse à laquelle le verre s’écoule. A ce stade, le verre s’est refroidi pour atteindre une température de l’ordre de 600°C.

Four de refroidissement ou galerie de recuisson

Le verre doit encore refroidir, mais il est maintenant suffisamment dur pour passer sur les rouleaux d’un tunnel de refroidissement appelé « étenderie », long d’environ 140 mètres. La température du verre s’abaisse régulièrement (de 500°C au départ du tunnel, température à laquelle le verre acquiert ses propriétés mécaniques définitives, le verre termine son refroidissement lent à température ambiante). La recuisson du verre (refroidissement commandé) a pour effet de stabiliser les tensions internes, lui permettant d’être découpé sans initier de casse. Les deux faces du verre ayant été polies par l’étain et le feu, le verre ne nécessite aucun polissage supplémentaire.

Equarri

Après nettoyage et contrôle qualité, le ruban de verre est découpé en plateaux (6 x 3,21 m, standard mondial). Les bords (résidus de coupe) sont enlevés automatiquement et sont recyclés comme calcin.

Empilage

Les plateaux de verre sont placés, en piles verticales, sur des chevalets par des releveuses à ventouses. Cette empileuse automatique prélève directement les feuilles de verre à l’extrémité de la chaîne de fabrication qui se situe à environ 500 mètres du four ! Les chevalets sont ensuite acheminés à l’entrepôt où les piles de verre seront stockées par épaisseur, famille de verre... avant expédition.

Haut

Haut